製造プロセス

エンボンでLEDディスプレイスクリーンの開発、製造、テストの最新の進歩をご覧ください。LEDディスプレイチップテストを含むさまざまな製造プロセスとテクノロジーを探索してください。

エンボンでLEDディスプレイスクリーンの開発、製造、テストの最新の進歩をご覧ください。LEDディスプレイチップテストを含むさまざまな製造プロセスとテクノロジーを探索してください。

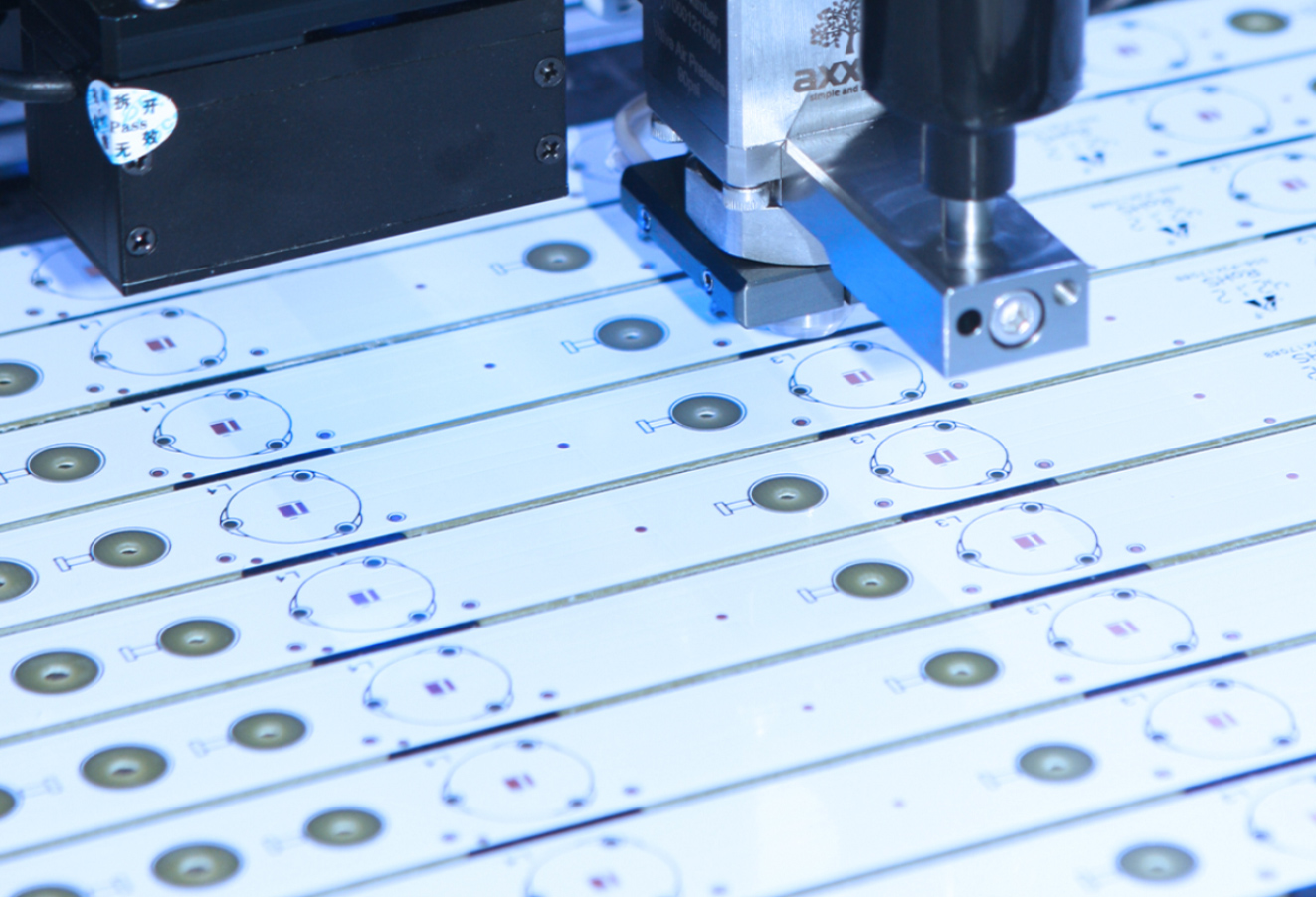

中国の大手LEDディスプレイメーカーとして、Enbon製品はダイレクトプラグイン(DIP)とSMD表面実装の2つのシリーズをカバーしており、アプリケーションのさまざまな点間隔、視距離、明るさ、環境要件の要件を完全に満たしています。完璧な製品開発、生産、品質管理システムを確立し、8つの全自動輸入SMT生産ライン、4つの全自動印刷機、2つの屋外製品用全自動乾燥ラインを備えており、さまざまな注文とニーズに完全に対応できます。製品はCCC、FCC、CE、IAF、ROHSおよびその他の国際標準認証、製品および企業資格認証、製品試験報告書および特許証明書に合格しました。

材料の表面に機械的損傷や孔食があるかどうか (ロックヒルチップのサイズと電極のサイズは、電極パターンが完成しているプロセス要件と一致しています)。

LED 電子ディスプレイ チップは、スライスが小さい (約 0.1 mm) 後も密集して配置されているため、後工程の操作には適していません。貼り合わせたチップのフィルムをリーマーを使って押し広げ、LEDチップの間隔を約0.6mmまで広げました。手動拡張も使用できますが、切りくずドロップの無駄やその他の望ましくない問題が発生しやすくなります。

銀色の接着剤または絶縁接着剤が、LED ディスプレイ ブラケットの対応する位置に配置されます。 (GaAs、SiC導電性基板、裏面電極付き赤色光、黄色光、黄緑色チップの場合は銀接着剤を使用します。サファイア絶縁基板を使用した青色光および緑色LEDチップの場合は、チップの固定に絶縁接着剤を使用します。)プロセスは、接着剤の量、コロイドの高さ、接着剤の位置の制御であり、銀接着剤と絶縁接着剤には保管と使用、目覚め、混合、使用時間に関する厳しい要件があります。銀糊は工程上注意が必要な事項です。

拡張した LED チップ (接着剤の有無にかかわらず) を穿刺テーブルの治具に置き、LED ブラケットを治具の下に置き、顕微鏡下の対応する位置に LED チップを 1 つずつ針で刺します。自動実装と比較して、手動チップには 1 つの利点があります。それは、いつでも異なるチップを簡単に変更できることです。複数のチップを搭載する必要がある製品に適しています。

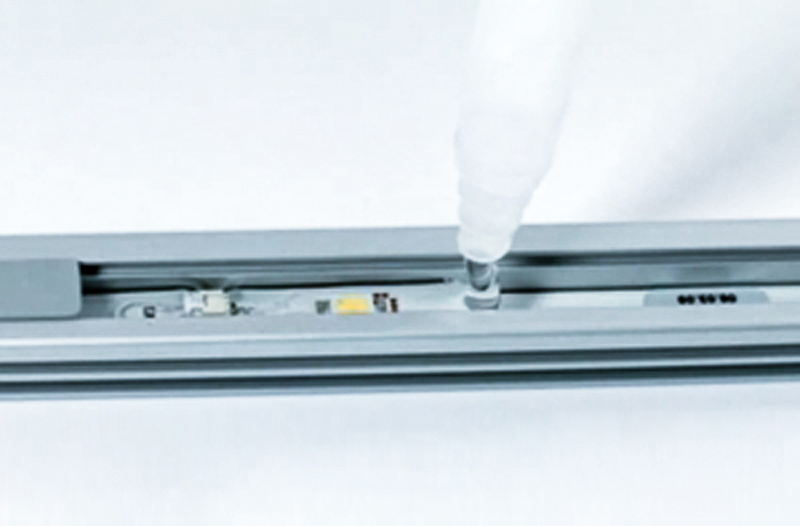

自動実装は、実際には接着剤 (ディスペンス) とチップの取り付けの 2 つのステップを組み合わせたもので、最初の点を LED ブラケットの銀色の接着剤 (絶縁接着剤) に置き、次に真空ノズルを使用して LED チップの移動位置を吸引し、上に配置します。サポートの対応する位置。自動ラック設置のプロセスでは、装置の動作プログラミングを熟知し、装置の接着剤と設置精度を調整する必要があります。ノズルの選択では、LED チップ、特に青、緑チップの表面への損傷を防ぐために、ベークライト ノズルをできるだけ選択する必要があり、ベークライトを使用する必要があります。ノズルがチップ表面の電流拡散層を傷つけてしまうためです。

焼結の目的は銀接着剤を固めることであり、焼結ではバッチ品質の低下を防ぐために温度を監視する必要があります。銀接着剤の焼結温度は通常150℃に制御され、焼結時間は2時間となります。実際の状況に応じて170℃、1時間に調整できます。絶縁接着剤は通常150℃、1時間。銀接着剤焼結炉は、焼結製品を交換するためにプロセス要件に従って 2 時間 (または 1 時間) ごとに開ける必要があり、途中で自由に開けることはできません。焼結炉は汚染防止のため他の目的には使用しないでください。

圧接の目的は、電極を LED チップに導き、製品の内部リードと外部リードの接続を完了することです。 LEDディスプレイの圧接加工には、金線ボール溶接とアルミ線圧接の2種類があります。まず、LED チップの電極の最初の点を押し、次にアルミニウム ワイヤーを対応するブラケットに引き、2 番目の点を押して、アルミニウム ワイヤーを引き抜きます。金線ボール溶接のプロセスは、最初のポイントを押す前にボールを焼きます。残りのプロセスは同様です。圧接は LED 大型スクリーンのパッケージング技術に重要な役割を果たします。監視が必要な主な工程は、金線(アルミ線)のアーチワイヤー形状、はんだ接合部の形状、張力の圧接です。

LED 電子ディスプレイ スクリーンのパッケージングには、接着剤、ポッティング、およびモールディング方法が使用されます。プロセス制御の課題には、気泡、材料の量、黒点の管理が含まれます。設計は、適切なエポキシとサポートの組み合わせを選択することに重点を置いています。 LED ディスペンスには TOP-LED と Side-LED のオプションがあります。手動ディスペンスではエポキシ量を正確に制御する必要があります。白色 LED のディスペンスでは、蛍光体の沈殿により色の違いが生じる場合があります。 LED 接着とランプ LED カプセル化が一般的な方法です。ポッティングでは、液体エポキシを成形キャビティに注入し、硬化して LED を成形します。 LED の成形では、金型に固体エポキシを充填し、LED の溝に流れ込んで固化します。

硬化とは、封止エポキシの硬化を指します。一般的なエポキシ硬化条件は135℃、1時間です。成型包装は通常150℃、4分間です。後硬化は、LED の熱エージングを実行している間にエポキシを十分に硬化させることです。ポストキュアはエポキシとPCBの接着強度を向上させるために非常に重要です。一般的な条件は120℃、4時間です。

LED表示画面は製造時に(単一ではなく)一緒に接続されているため、ランプパッケージングLEDはLEDブラケットのリブを切断するリブカットを採用しています。 SMD-LED は PCB 基板上にあり、分離作業を完了するには機械をスライスする必要があります。

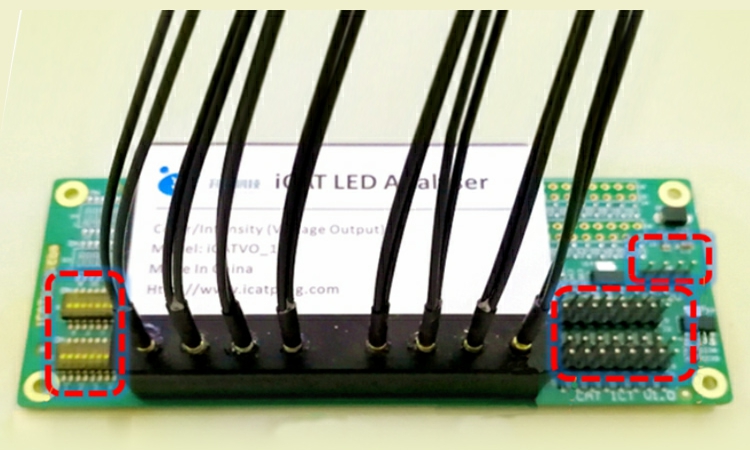

LEDの光電パラメータをテストし、形状とサイズを確認し、顧客の要件に従ってLED電子ディスプレイ製品を分離します。

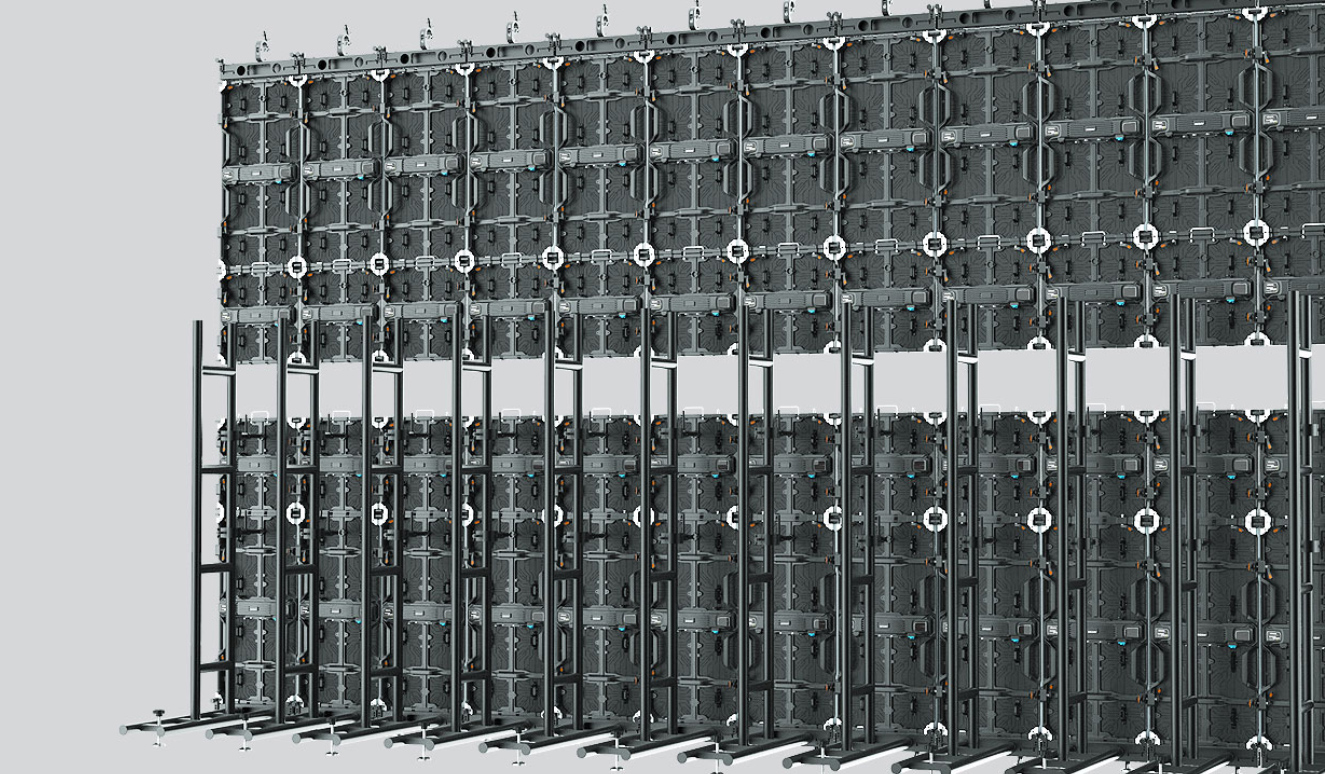

ボックスはさまざまなモジュールをつなぎ合わせたもので、ボックスの平坦度とモジュール間の隙間はボックス アセンブリの全体的な効果に直接関係します。現在、アルミ板加工ボックスとアルミダイカストボックスが広く使用されており、平坦度は10線に達します。モジュール間のステッチング ギャップは、2 つのモジュールの最も近いピクセル間の距離によって評価されます。 2 つのピクセルが近すぎる場合、明るい線が点灯します。 2 つのピクセルが遠すぎると、暗い線が生じます。組み立てる前に、金型の接合部を測定および計算し、組み立てのために挿入する固定具としての金属シートの相対的な厚さを事前に選択する必要があります。

LEDディスプレイの防水構造の製造工程。その特徴は次のようなステップです。